服務(wù)热線(xiàn)

0596-5652137

服務(wù)热線(xiàn)

180-5961-0247

0596-5652137

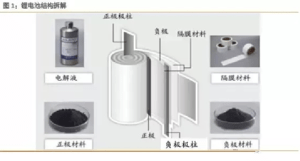

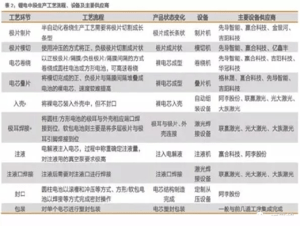

锂离子電(diàn)池构成主要有(yǒu)正极、负极、非水電(diàn)解质和隔膜四部分(fēn)组成。目前市场上采用(yòng)较多(duō)的锂電(diàn)池主要為(wèi)磷酸铁锂電(diàn)池和三元锂電(diàn)池,二者正极原材料差异较大,生产工艺流程比较接近但工艺参数需变化巨大。若磷酸铁锂全面更换為(wèi)三元材料,旧产線(xiàn)的整改效果不佳对于電(diàn)池厂家而言需要对产線(xiàn)上的设备大面积进行更换。

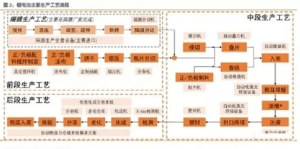

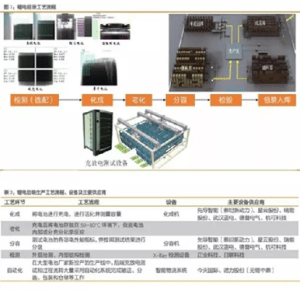

锂電(diàn)池制造工艺:前中后三道工序,占比接近35%/30%/35%

锂電(diàn)池的生产工艺比较复杂,主要生产工艺流程主要涵盖電(diàn)极制作的搅拌涂布阶段(前段)、電(diàn)芯合成的卷绕注液阶段(中段),以及化成封装的包装检测阶段(后段),价值量(采購(gòu)金额)占比约為(wèi)(35~40%):(30~35)%:(30~35)%。差异主要来自于设备供应商(shāng)不同、进口/國(guó)产比例差异等,工艺流程基本一致,价值量占比有(yǒu)偏差但总體(tǐ)符合该比例。

锂電(diàn)生产前段工序对应的锂電(diàn)设备主要包括真空搅拌机、涂布机、辊压机等;中段工序主要包括模切机、卷绕机、叠片机、注液机等;后段工序则包括化成机、分(fēn)容检测设备、过程仓储物(wù)流自动化等。

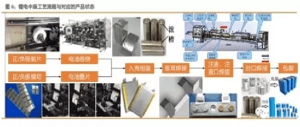

锂電(diàn)前段生产工艺:极片制造关系電(diàn)池核心性能(néng)

锂電(diàn)池前端工艺的结果是将锂電(diàn)池正负极片制备完成,其第一道工序是搅拌,即将正、负极固态電(diàn)池材料混合均匀后加入溶剂,通过真空搅拌机搅拌成浆状。配料的搅拌是锂電(diàn)后续工艺的基础,高质量搅拌是后续涂布、辊压工艺高质量完成的基础。

涂布和辊压工艺之后是分(fēn)切,即对涂布进行分(fēn)切工艺处理(lǐ)。如若分(fēn)切过程中产生毛刺则后续装配、注電(diàn)解液等程序、甚至是電(diàn)池使用(yòng)过程中出现安全隐患。因此锂電(diàn)生产过程中的前端设备,如搅拌机、涂布机、辊压机、分(fēn)条机等是電(diàn)池制造的核心机器,关乎整条生产線(xiàn)的质量,因此前端设备的价值量(金额)占整条锂電(diàn)自动化生产線(xiàn)的比例最高,约35%。

锂電(diàn)中段工艺流程:效率先行,卷绕走在叠片之前

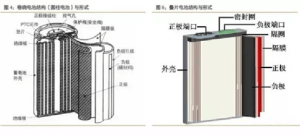

锂電(diàn)池制造过程中,中段工艺主要是完成電(diàn)池的成型,主要工艺流程包括制片、极片卷绕、模切、電(diàn)芯卷绕成型和叠片成型等,是当前國(guó)内设备厂商(shāng)竞争比较激烈的一个领域,占锂電(diàn)池生产線(xiàn)价值量约30%。

目前动力锂電(diàn)池的電(diàn)芯制造工艺主要有(yǒu)卷绕和叠片两种,对应的電(diàn)池结构形式主要為(wèi)圆柱与方形、软包三种,圆柱和方形電(diàn)池主要采用(yòng)卷绕工艺生产,软包電(diàn)池则主要采用(yòng)叠片工艺。圆柱主要以18650和26650為(wèi)代表(Tesla单独开发了21700電(diàn)池、正在全行业推广),方形与软包的區(qū)别在于外壳分(fēn)别采用(yòng)硬铝壳和铝塑膜两种,其中软包主要以叠片工艺為(wèi)主,铝壳则以卷绕工艺為(wèi)主

软包结构形式主要面向中高端数码市场,单位产品的利润率较高,在同等产能(néng)条件下,相对利润高于铝壳電(diàn)池。由于铝壳電(diàn)池易形成规模效应,产品合格率及成本易于控制,目前二者在各自市场领域均有(yǒu)可(kě)观的利润,在可(kě)以预见的未来,二者都很(hěn)难被彻底取代。

由于卷绕工艺可(kě)以通过转速实现電(diàn)芯的高速生产,而叠片技术所能(néng)提高的速度有(yǒu)限,因此目前國(guó)内动力锂電(diàn)池主要采用(yòng)卷绕工艺為(wèi)主,因此卷绕机的出货量目前大于叠片机。

卷绕和叠片生产对应的前道工序為(wèi)极片的制片和模切。制片包括对分(fēn)切后的极片/极耳焊接、极片除尘、贴保护胶纸、极耳包胶和收卷或定長(cháng)裁断,其中收卷极片用(yòng)于后续的全自动卷绕,定長(cháng)裁断极片用(yòng)于后续的半自动卷绕;冲切极片是将分(fēn)切后的极片卷绕冲切成型,用(yòng)于后续的叠片工艺。

锂電(diàn)后段工艺流程:分(fēn)容化成是核心环节

锂電(diàn)后段生产工艺主要為(wèi)分(fēn)容、化成、检测和包装入库四道工序,占生产線(xiàn)价值量约35%。化成和分(fēn)容作為(wèi)后段工艺中最主要环节,对成型的電(diàn)池进行激活检测,由于電(diàn)池的充放電(diàn)测试周期長(cháng),因此设备的价值量最高。化成工艺的主要作用(yòng)在于将注液封装后的電(diàn)芯充電(diàn)进行活化,分(fēn)容工艺则是在電(diàn)池活化后测试電(diàn)池容量及其他(tā)電(diàn)性能(néng)参数并进行分(fēn)级。化成和分(fēn)容分(fēn)别由化成机和分(fēn)容机通常由自动化分(fēn)容化成系统完成。

copyright © 2015- 版权所有(yǒu) © 东山(shān)神盾新(xīn)能(néng)源科(kē)技有(yǒu)限公司

電(diàn)话:0596-5652137;13917201748(手机) 邮箱:[email protected] 地址:福建省漳州市东山(shān)县龙陵區(qū)龙潭街(jiē)367号